鼓形齿式联轴器鼓形齿式联轴器检修时一般按以下方法进行以及检修步骤是怎样的

鼓形齿式联轴器鼓形齿式联轴器检修时一般按以下方法进行以及检修步骤是怎样的<一>、鼓形齿式联轴器联轴器检修时一般按以下方法进行

1、检查联轴器齿面啮合情况,其接触面积沿齿高不小于50%,沿齿宽不小于70%,齿面不得有严蚀、磨损和裂纹。

2、联轴器外齿圈全圆跳动不大于0.03mm,端面圆跳动不大于0.02mm。

3、若须拆下齿圈时,用工具,不可敲打,以免使轴弯曲或损伤。当回装时,应将齿圈加热到200℃左右再装到轴上。外齿圈与轴的过盈量一般为0.01~0.03mm。

4、回装中间接筒或其它部件时应按原有标记和数据装配。

5、用力矩扳手均匀地把螺栓拧紧。

由上可以看到鼓形齿式联轴器靠近电机端的外齿套已经断裂5-6片,接近总数的30%,损坏非常严重,很换。经分析有一下几点原因导致:

1、主电机轴轴向窜动量过大

联轴器采用滑动轴承支撑,出厂标准转子轴向窜动量为电机磁力中心的5%,且未标明磁力中心的位置,而联轴器允许的轴向窜动量为5%,正是由于主电机的转子的轴向窜动量大于鼓型联轴器的轴向窜动量,造成在主电机的开停过程中,转子的轴向窜动对联轴器产生的冲击力,引起齿轮的损坏。

2、电机安装不当

由于电动机未标明磁力中心的位置,电机在静态安装时,其转子位置不在磁力中心的位置上,安装过程中忽略了电机磁力中心的影响。当电机转动时,由于联轴器的牵制作用,电机转子无法定位在磁力中心下选装,加剧了对联轴器的冲击,加速了齿轮轴器的损坏。

解决方案:

仍采用同型号的电机,滑动轴承支撑,由电机厂按转子的轴向窜动量严格控制在电机的磁力中心的±2.5mm内制造,并标明磁力中心的位置。在定子、转子上做上标记。

<二>、鼓型齿式联轴器的检修步骤是怎样的

鼓型齿式联轴器联轴器检修时一般按以下方法进行检查联轴器齿面啮合情况,其接触面积沿齿高不小于50%,沿齿宽不小于70%,齿面不可以有严主要蚀、磨损和裂纹。鼓型齿式联轴器外齿圈全圆跳动不大于0.03mm,端面圆跳动不大于0.02mm。若须拆下齿圈时,需要用用工具,不可敲打,以免使轴弯曲或损伤。当回装时,应将齿圈加热到200℃左右再装到轴上。外齿圈与轴的过盈量一般为0.01~0.03mm。回装中间接筒或其它部件时应按原有标记和数据装配。用力矩扳手均匀地把螺栓拧紧。

鼓型齿啮合齿面经渗碳淬火处理后,承载能力高;鼓型齿的主要失效形式是磨损,采用强制稀油润滑后,齿面磨损大幅度降低,磨损量是脂润滑的10%左右,循环稀油可带走轧辊端的轧制热量及轮齿摩擦产生的热量,防止了轮齿材料表面许用接触应力降低;正常情况下,不会出现断齿现象,达到连续轧机工作特点的要求;该鼓型齿式联轴器能够达到轧机窜辊轧制的要求,伸缩方便;使用稳定,清洁,等特点。

由上可以看到鼓型齿式联轴器靠近电机端的外齿套已经断裂5-6片,接近总数的30%,损坏严重,需要替换。经分析有一下几点原因导致:主电机轴轴向窜动量过大,联轴器采用滑动轴承支撑,出厂标准转子轴向窜动量为电机磁力中心的5%,且未标明磁力中心的位置,而联轴器允许的轴向窜动量为5%,正是由于主电机的转子的轴向窜动量大于鼓型联轴器的轴向窜动量,造成在主电机的开停过程中,转子的轴向窜动对联轴器产生很大的冲击力,引起齿轮的损坏。

鼓型齿式联轴器能够补偿负载变化的自适应、自调谐技术,特别是分布式的具有通信、联网功能和集成PLC的技术鼓型齿式联轴器;另一方面是简单或行业用的鼓型齿式联轴器以及机电一体化、小型化的鼓型齿式联轴器。鼓型齿式联轴器是节约能源的关键设备。根据网络媒体统计,目前国内带变动负载,具有节能潜力的电机至少有1.8亿千瓦,由此为鼓型齿式联轴器的应用提供了为大的市场。鼓型齿式联轴器的应用已由常见的风机、水泵等拓展到食品、饮料、物流、楼宇等,不断开阔新的节能区域,其功能也得提升和多样化,一方面是全数字化,功能繁多,此外,由于新型高压电力电子器件的问世,高压和中压鼓型齿式联轴器也有长足的发展。

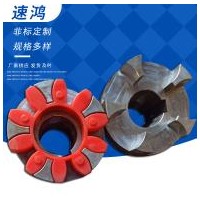

鼓型齿式联轴器的外齿分为直齿和鼓型齿两种齿形,鼓型齿式联轴器可允许大的角位移(相对于直齿联轴器),可改进齿的接触条件,提升传递转矩的能力,延长使用寿命。有角位移时沿齿宽的接触状态。在种类繁多的联轴器中,鼓型齿式联轴器具有小型、传递扭矩大,吸收联接误差能力不错,并具有优良的长时间性等优点,是中型和重型机械中常见的联接两传动轴的部件。工程实际中,由于制造和安装误差,零件的变形、磨损、基础的下沉等原因,将引起两轴轴线位置的偏移,发生轴向位移、径向位移、角位移和综合位移等。偏移的存在使得轴、轴承、联轴器产生附加动载荷,引起振动,使机器零件工作情况。

沧州速鸿机械制造有限公司(http://www.czshlzq.com)主营各种HL尼龙柱销联轴器、轮胎联轴器、NL型尼龙外套联轴器产品远销各地,为造纸、冶金、纺织、造船、农机、运输、化工、轻工等行业设备很新、技术进步,提供所需的配套装置,产品质量稳定。热忱的欢迎各地客户来厂来电咨询。

[VIP第1年] 指数:1

[VIP第1年] 指数:1